В результате воздействия горячих газов, коррозии, ударных нагрузок, а также отложений смолистых веществ, герметичность закрытия клапанов в процессе эксплуатации нарушается. Это приводит к потере мощности, к работе двигателя: с перебоями (рывками) на малых оборотах под нагрузкой и к характерным хлопкам в глушителе и карбюраторе.

Кроме того, износы стержней клапанов и отверстий в их направляющих втулках вызывают стуки стержней о втулки, повышенный расход масла, которое при этом засасывается через втулки впускных клапанов из клапанной коробки в цилиндры двигателя и сгорает в них, усиленное нагарообразование и, как следствие,—д етонацию.

Восстановление герметичности закрытия клапанов производится притиркой или шлифовкой седел (в блоке и на клапане) c последующей притиркой.

Притирку клапанов необходимо производить при каждой смене поршневых колец. Как притирка, так и шлифовка седел клапанов могут производиться на двигателе без снятия его с автомобиля.

Для восстановления герметичности закрытия клапанов двигателя ГАЗ-51 на автомобиле, необходимо провести следующие подготовительные работы:

1. Слить воду из системы охлаждения.

2. Снять головку цилиндров (см. подробнее раздел „Смена поршневых колец") и прокладку головки.

3. Снять газопровод, отсоединив от него предварительно приемную трубу глушителя и вытяжную трубку вентиляции

картера.

4. Закрепить ручной тормоз, подложить под задние колеса, для устойчивости автомобиля, клинья и поднять переднюю ось на козлы.

5. Снять переднее правое, колесо и правый брызговик.

6. Снять переднюю и заднюю крышки клапанной коробки.

7. Закрыть чистыми концами отверстия в дне клапанной коробки для предотвращения проваливания через них в масляный картер сухариков клапана.

8. Снять клапанные пружины и замаркировать клапаны, чтобы не перепутать их местами.

9. Притереть клапаны.

Притирка клапанов производится обычным способом. Для сообщения вращательного движения клапанам во • время притирки, на их головках имеются пазы под отвертку. Рекомендуется пользоваться при этом специальной дрелью для притирки клапанов. В качестве абразив следует применять наждачный порошок с зернистостью 180—280 в, смеси с жидким минеральным маслом. Консистенция смеси должна быть такой, чтобы ее можно было наносить кисточкой на притираемую поверхность седла.

Перед употреблением смесь должна тщательно размешиваться, так как наждачный порошок оседает на дно посуды,, в которой она находится. Рабочая поверхность седла клапана (в блоке и на клапане) после притирки должна представлять собой равномерную матовую фаску по всей окружности седла.

Во время притирки нельзя снимать с рабочих поверхностей

седел лишнего металла, так как при этом сокращается возможное число ремонтов этого соединения и тем самым уменьшается общая продолжительность службы двигателя.

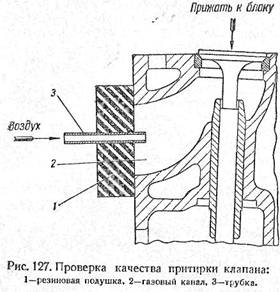

Качество притирки проверяется „на краску" или воздухом, подаваемым под клапан через газовые каналы в блоке. В последнем случае рабочие поверхности фасок должны быть насухо вытерты, а головки клапанов прижаты к блоку рукой или клапанной пружиной, поставленной на место. Воздух подается по трубе, которая вставлена в резиновую подушку, прижатую к окну газового канала проверяемого клапана (рис. 127), Непосредственно перед подачей воздуха в газовый канал вокруг головки проверяемого клапана наливается небольшое количество керосина или жидкого масла; при этом, в случае отсутствия герметичности, по окружности головки клапана будут выделяться пузырьки воздуха.

Перед началом притирки необходимо убедиться в отсутствии коробления тарелки клапана и прогорания седел на клапане и в блоке, так как при наличии этих дефектов восстановить герметичность закрытия клапанов одной лишь притиркой невозможно. В этом случае притирке должны предшествовать шлифовка седел в блоке и замена поврежденных клапанов новыми .

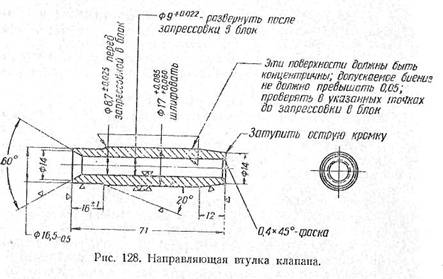

Невозможно восстановить герметичность закрытия клапанов притиркой также и тогда, когда зазор между стержнем клапана и направляющей втулкой превышает 0,2-0,25 мм; в этом случае клапаны и втулки следует заменить новыми. Необходимо иметь в виду, что в запасные части выпускаются клапаны только стандартных размеров и направляющие втулки с припуском по внутреннему диаметру в 0,3 мы для развертывания в окончательный размер после запрессовки их в блок.

Ремонтировать клапаны перешлифовкой их стержня на меньший размер—нецелесообразно, так как при этом возникает необходимость в изготовлении новых сухариков тарелок клапанных пружин.

Не рекомендуется также восстанавливать клапаны хромированием стержня, так как их работа будет сопровождаться при этом повышенным износом направляющих втулок.

Клапаны с короблением или прогоранием головки, а также трещинами любого характера и направления подлежат выбраковке.

При замене клапанов и их втулок необходимо:

1. Вы прессовать из блока изношенные направляющие втулки и заменить их новыми (рис. 128). При отсутствии готовых втулок их следует отливать из серого чугуна № 2 (см. табл. 21) в земляные формы. После отливки, втулки ни в коем

случае нельзя отжигать, так как отжиг, превращая перлитную структуру чугуна, полученную при отливке, в ферритную, сильно снижает износостойкость втулок.

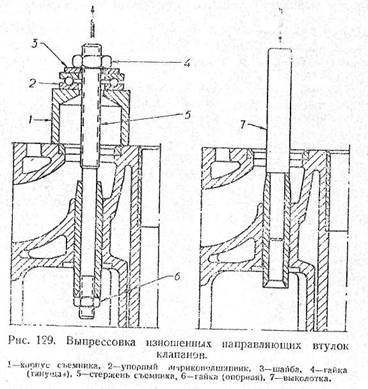

На рис. 129 показаны два способа выпрессовки изношенных направляющих втулок клапанов: слева— сп ециальным съемником, справа— при помощи выколотки с направляющим стержнем, входящим в отверстие, и заплечиком , упирающимся в ее верхний торец. В первом случае втулка вытягивается вверх, во втором—выбивается вниз, как показано на рисунках стрелками.

Съемник для выпрессовки направляющих втулок клапанов из блоков двигателей М-20 и ГАЗ-69 должен быть наклонен в сторону цилиндров на 2°50, с тем, чтобы ось его стержня совпадала с осью втулок.

Запрессовка новых втулок производится сверху; при этом глубина запрессовки должна быть такой, чтобы расстояние от верхних торце в втулок до верхней плоскости блока составляло 22 мм на двигателях ГАЗ-51 и ЗИМ-12 и 24 мм на двигателях М-20 и ГАЗ-69.

2. Развернуть вновь запрессованные втулки впускных и выпускных клапанов под размер 9+ 0,022 мм. При этом должна быть обеспечена концентричность развернутого отверстия с

конической поверхностью гнезда клапана в блоке в пределах 0,05 мм общих показаний индикатора.

3. Притереть клапаны к седлам в блоке.

При появлении на седлах клапанов в блоке значительных износов, трудно исправимых притиркой, ремонт их, из-за высокой твердости вставных седел выпускных клапанов, возможен только шлифовкой.

Для шлифовки седел должен употребляться специальный набор инструментов, который состоит из электродрели, развивающей 8000—10000 об/мин и снабженной двумя типами шлифовальных камней (для грубой и чистовой шлифовки), с углом при вершине конуса в 90°, из приспособления для их правки, а также специального зенкера, оправки и индикаторного приспособления для проверки концентричности седел с отверстиями в направляющих втулках клапанов.

При перешлифовке седел необходимо соблюдать следующий порядок операций.

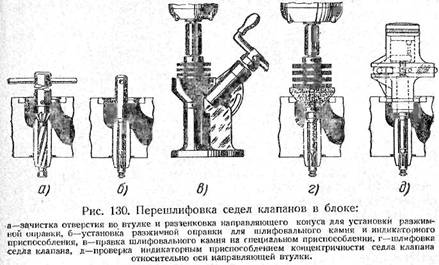

1. Развернуть и раззенковать отверстия в направляющих втулках клапанов при помощи комбинированной развертки и зенкера, как указано на рис. 130 а. Развертка должна только очистить отверстия втулок от нагара и смолистых веществ, не увеличивая их размера.

Фаска на конце отверстия втулки под углом 60° и шириной 1,5 мм зенкуется для надежного центрирования оправки с шлифовальными камнями относительно отверстия в направляющей втулке.

2. Установить в отверстие направляющей втулки разжимную оправку с коническим заплечиком , как указано на рис. 130 б. При этом для надежного центрирования оправки ее заплечик должен быть плотно прижат к поверхности зенковки во втулке.

3. Проверить алмазом коническую поверхность камня на специальном приспособлении для правки его, как указано на рис. 130 в .

Шлифовальные камни следует постоянно поддерживать чистыми , гладкими и концентричными; править камни необходимо после шлифовки каждого комплекта седел (в одном блоке); перед надеванием камня на стержень приспособления для правки стержень надо слегка смазать солидолом.

4. Надеть шлифовальный камень, соединенный с электродрелью, на оправку, вставленную в отверстие направляющей втулки клапана, как указано на рис. 130 г, смазав предварительно оправку тонким слоем солидола.

Перед шлифовкой седла нужно очистить его поверхность

от нагара и смазки, так как они замасливают камень и требуют более частой его правки.

Шлифовать седла надо „всухую", не применяя масла ил каких-либо притирочных паст, так как они снижают эффективность шлифовки и замасливают камень. Рекомендуется применять электрокорундовые камни на керамической связке с зернистостью 60 и твердостью С, или СТ ,. Шлифовать седло надо до тех пор, пока камень не начнет брать всей его рабочей поверхности. Не следует при шлифовке сильно нажимать на камень, прижимая его все время к седлу,— легкое прерывистое касание камнем седла с принудительным отжимом его от седла пружиной дает наилучшие результаты.

Для улучшения условий резания и предотвращения быстрого замасливания камня, на его конической поверхности делают четыре радиальных канавки, расположенные под углом 90° друг к другу.

После грубой обработки, сменив камень на мелкозернистый , производят чистовую шлифовку седла до получения необходимого качества его поверхности.

5. Эксцентричность пояска седла по отношению к отверстию в направляющей втулке клапана не должна быть больше 0,05 мм общих показаний индикатора, проверяемых, как указано на рис. 130 д , индикаторным приспособлением, надеваемым на ту же оправку, что и шлифовальный камень. При большей эксцентричности шлифовку следует повторить.

После шлифовки седел рекомендуется производить притирку клапанов.

При шлифовке седел, так же как и при их притирке, не следует снимать с рабочей поверхности лишнего металла.

По окончании шлифовки седел клапанов газовые каналы в блоке, а также все места, куда могла попасть абразивная пыль, должны быть тщательно продуты сжатым воздухом.

Увеличивать больший диаметр конической поверхности седла клапана в блоке (размер в верхней плоскости его), в результате всех притирок и шлифовок, можно только до величины наружного диаметра тарелки клапана, то есть до 39 мм для седел впускных клапанов идо 36мм для выпускных..

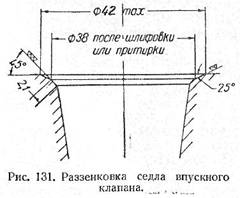

Дальнейший ремонт седел выпускных клапанов производится заменой вставных седел, а впускных—или раззенковкой их двумя зенкерами с углом при вершине в 130° (вспомогательная фа-

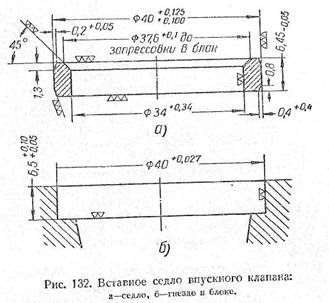

ска ) и 90° (рабочая фаска), как показано на рис. 131, или постановкой вставных седел (рис. 132 а), изготовленных из серого чугуна, имеющего перлитную структуру (отливка в землю без последующей термической обработки).

Седла выпускных клапанов отливаются из легированного чугуна №3 (см. табл. 21) и после отливки подвергаются отжигу (нагрев до температуры 600Х, выдержка при этой температуре в течение 1 часа 30 минут, охлаждение в печи до-температуры 250°С с дальнейшим охлаждением на воздухе). Твердость седел после отжига получается в пределах 50—60 единиц по Роквеллу С.

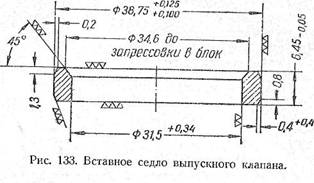

Внутренний и наружный диаметры седел впускных и выпускных клапанов должны быть концентричны между собой в пределах 0,2 мм общих показаний индикатора, а их торцы перпендикулярны наружной поверхности; допускаемое отклонение 0,05 мм. Коническая поверхность седел до запрессовки их в блок должна быть концентрична наружной поверхности в пределах 0,05 мм общих показаний индикатора. Вышедшие из строя вставные седла выпускных клапанов заменяются ремонтными, увеличенными по наружному диаметру на 0,25 мм (рис. 133).

Для запрессовки нового седла выпускного клапана необходимо:

1) выпрессовать старое седло из блока с помощью специального съемника (рис. 134), захваты которого опираются в.. кольцевой поясок гнезда на нижнем его торце шириной

в 0,5 мм. Съемник для выпрессовки седел из блоков двигателей М-20 и ГАЗ-69 должен быть наклонен в сторону цилиндров на 2 градуса50 минут с тем, чтобы ось винта с разжимным конусом совпадала с осью седел;

2) расточить гнездо в блоке под размер диаметром 38,754+0,025 мм следя при этом за тем, чтобы не углубить его, так как высота ремонтного седла такая же, как и стандартного. Для создания требуемой концентричности гнезда с осью клапана в пределах 0,1 мм общих показаний индикатора, режущий инструмент (зенкер) должен иметь направляющий хвостовик, входящий в отверстие направляющей втулки клапана;

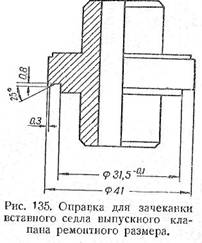

3) новое седло после запрессовки должно быть зачеканено в теле блока с помощью специальной оправки, изображенной на рис. 135, а затем расшлифовано до требуемых размеров.

Зенковка седел впускных клапанов может производиться при ремонтах несколько раз, пока наружный диаме тр всп омогательной фаски (под углом 25°) не достигнет 42 мы. Каждый раз после зенковки рабочая фаска седла клапана (под углом 45°) должна шлифоваться и притираться..

Гнездо в блоке под вставное седло впускного клапана необходимо расточить концентрично отверстию в направляющей втулке клапана в пределах 0,1 мм общих показаний индикатора, как показано на рис. 132 б.

Как при зенковке седла, так и при расточке гнезда под вставное седло режущий инструмент должен иметь направляющий хвостовик, входящий в отверстие втулки клапана.

Седло впускного клапана после запрессовки в блок следует зачеканить такой же оправкой, как и седло выпускного клапана, с той лишь разницей, что направляющий поясок оправки должен иметь в этом случае диаметр 34 мм вместо 31,5 мм и режущий поясок— ди аметр 41,5 мм вместо 41 мм.

Если при постановке вставного седла впускного клапана возникает необходимость также и в смене седла выпускного клапана, то сначала необходимо заменить последнее и только

лишь после этого приступать к расточке гнезда под седло впускного клапана и запрессовке его на место.